La questione ambientale nell’industria nautica sostenibile

Ogni armatore, o anche ogni semplice visitatore, che si sia trovato ad esplorare un cantiere nautico in tutti i suoi reparti e anfratti produttivi, avrà probabilmente chiesto all’ospite che lo accompagnava nell’interessante visita guidata: “Ma che cos’è questo strano odore?”.

L’ospite, quando non estremamente esperto in tematiche tecniche e/o di produzione (spesso sono i commerciali a scortare i visitatori nei reparti) risponde a queste domande in modo confuso, talvolta leggermente imbarazzato, abbozzando qualche singolare giustificazione verso l’odore non propriamente riconducibile a rose e ciclamini. Dunque “tecnicamente parlando”: che natura hanno quelle esalazioni che si avvertono nei reparti produttivi di un cantiere nautico? Di cosa si tratta? Esiste una risposta univoca e inconfutabile?

Vorrei iniziare a dire, come al solito dissacrando i vari miti e leggende, che il “naso esperto” in un cantiere nautico può avvertire molti e variegati odori.

Il cantiere nautico, infatti, è un coacervo di attività diverse ma complementari fra loro. Molte operazioni oggi si danno in outsourcing, ma senza dubbio l’allestimento con le sue colle per il legno, lo stampaggio con le sue resine o la verniciatura con i suoi smalti rimangono ancora oggi sotto il controllo stretto della casa madre.

Tornando al discorso delle esalazioni, possiamo sicuramente affermare che, facendo riferimento alle tre tipologie di prodotti menzionati (colle, resine e vernici) l’odore può essere ricondotto ai solventi che vengono utilizzati nelle loro composizioni.

I solventi organici volatili (definiti per semplicità “SOV”) sono una categoria di prodotti chimici che vengono utilizzati in importanti quantità (si può arrivare tranquillamente a percentuali del 35-45%) all’interno dei tanti prodotti (mastici, stucchi, resine, colle e vernici) usati per costruire le imbarcazioni. Il problema fondamentale, in realtà, al di là di quello che può essere il semplice “fastidio” di un visitatore occasionale, è legato alla presenza di queste emissioni gassose che permangono nelle aree produttive a cui maestranze e tecnici sono esposti per almeno otto ore al giorno.

Se si inalassero questi SOV per anni, senza applicare le minime azioni correttive in termini di sicurezza sul lavoro, si potrebbe essere esposti a diversi rischi che vanno – senza la pretesa di andare a fare alcun trattato medico – dalle cefalee ripetute, alle allergie, sino a malattie respiratorie croniche e gravi. Per tale motivo, nell’ultimo ventennio si è assistito ad un vero e proprio incremento massivo degli accorgimenti volti a migliorare il microclima ambientale dei cantieri nautici e – in generale – di tutte le attività produttive indicate come “low eco-friendly”.

Le aziende lungimiranti e consapevoli, a tal uopo, stanno sviluppando una vera e propria cultura della sicurezza che vede impegnati costantemente i capireparto ed i preposti a vigilare sul rispetto delle norme fondamentali, come l’utilizzo di guanti in neoprene, l’adozione delle maschere a carboni attivi, gli occhiali di protezione, e così via di seguito. A mio avviso questa è una battaglia che, talvolta, può divenire ardua. Molte maestranze, purtroppo, ancora oggi sono restie ad indossare per otto ore una mascherina facciale o dei guanti di protezione e – alla prima occasione – provano a toglierli perché qualcuno di essi proviene ancora dalla vecchia cultura del “cosa vuoi che sia”, “ho fatto sempre così”, “non riesco a lavorare bene con questo ingombro”.

In vero, agendo sulla formazione più che sull’imposizione, ho avuto modo di appurare che, sebbene non sia automatico, anche le maestranze meno avvezze all’utilizzo dei DPI possono iniziare ad indossarli senza opporsi quando comprendono realmente che il tutto viene fatto per la loro stessa salute.

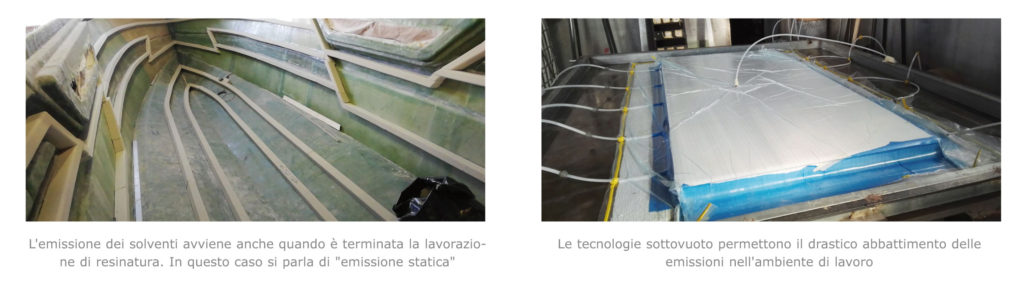

Un secondo livello di protezione, in tal senso, viene attuato dai cantieri nautici con appositi impianti di aspirazione che, se ben progettati e dimensionati, riescono egregiamente ad abbattere una buona percentuale di emissioni di solventi organici. In ultimo, ma non certo per importanza, non bisogna dimenticare che l’adozione delle tecnologie sottovuoto a stampo chiuso consente un ulteriore passo avanti verso il rispetto delle norme europee in termini di emissioni dei SOV.

La famigerata “infusione”, ad esempio, oltre ad essere un processo di costruzione che permette di ottenere un prodotto ad alta resistenza specifica (l’assenza di inclusioni gassose nel laminato e la giusta quantità di resina consentono di ottenere scocche più leggere e resistenti), è un processo assolutamente “eco-friendly”, in quanto permette di tenere i solventi sotto vuoto, per l’appunto, con una dispersione ambientale drasticamente ridotta alle sole fasi di gelcottatura ed applicazione dello skin manuale.

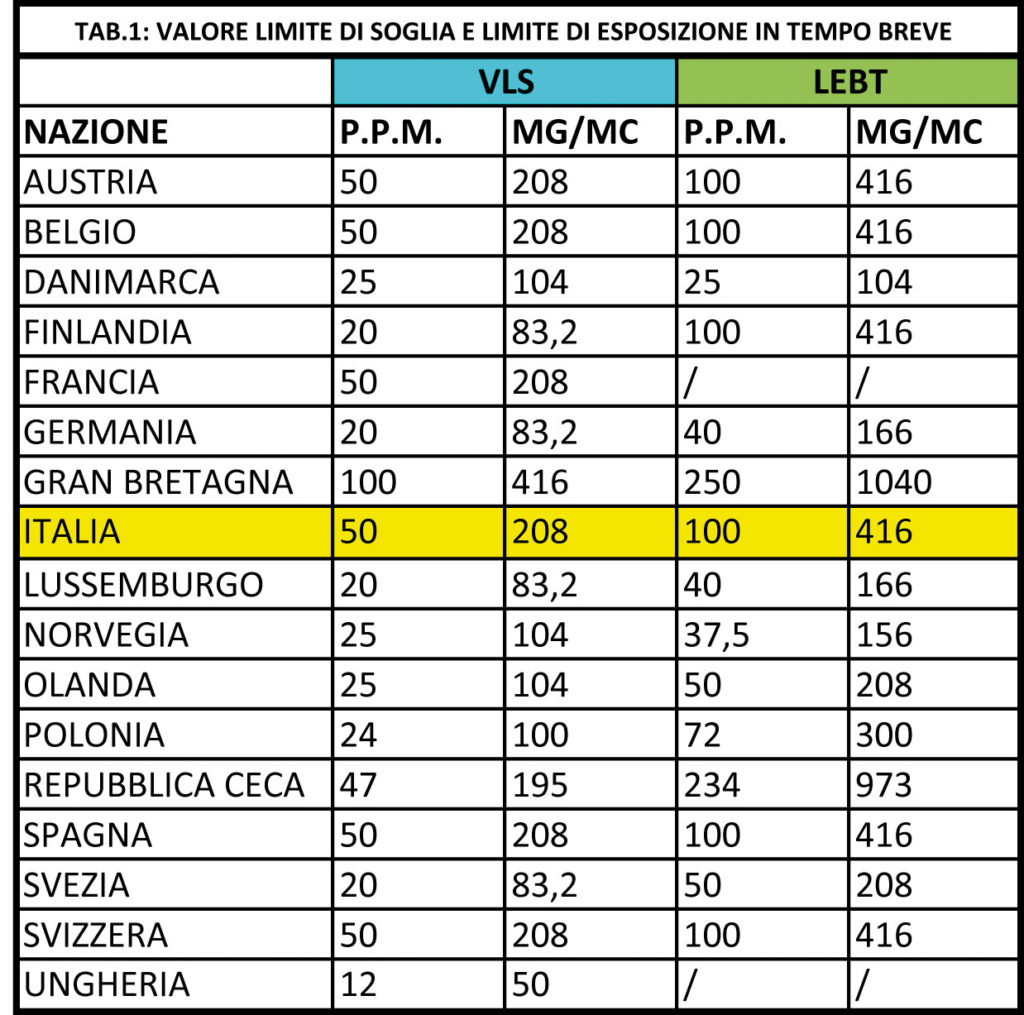

Nelle tabelle si riportano alcuni dati salienti che correlano le emissioni dei SOV con le tecnologie e gli impianti adottati nei paesi dell’Unione Europea. Secondo la tabella n. 1, nel nostro Paese, non è consentito immettere in atmosfera più di cinquanta parti per milione di solvente nelle otto ore di lavoro. Tradotto in pratica, questo significa che per essere in regola non si potrà oltrepassare la soglia di 208 milligrammi di SOV (solventi organici volatili) in ogni metro cubo dello stabilimento dedicato alla produzione. Queste percentuali possono essere misurate con appositi strumenti elettronici tarati.

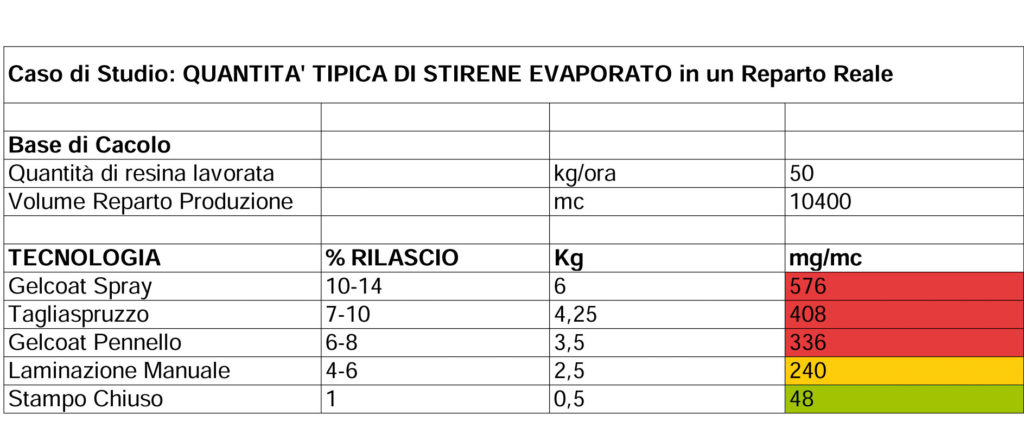

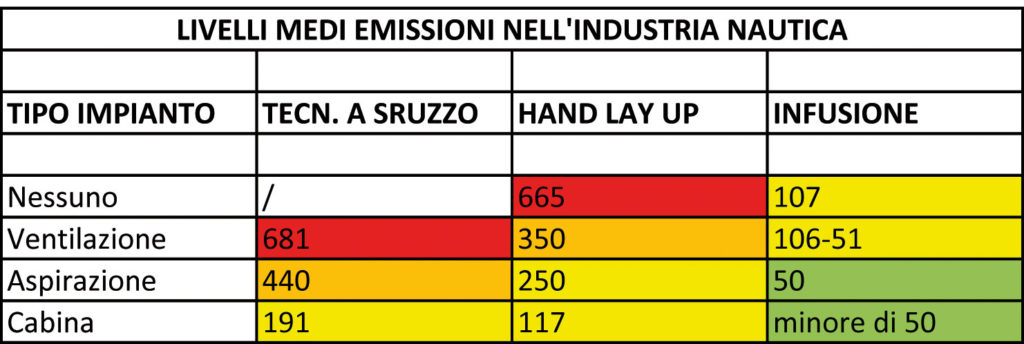

Nelle tabelle 2 e 3 si riportano, invece, i livelli medi di esposizione ai solventi in funzione delle tecnologie di costruzione (manuale, tagliaspruzzo, infusione) adottate in Cantiere e delle diverse tipologie di impianti di abbattimento (ventilazione, aspirazione, cabina chiusa, etc.).

A questo punto, la chiave di volta per essere un cantiere nautico “sostenibile” diventa la capacità tecnica ed imprenditoriale di trovare il giusto compromesso fra impianti, tecnologie di produzione e formazione del personale.