Le resine poliesteri per la costruzione di imbarcazioni in vetroresina

Si fa presto a dire barca in vetroresina, ma – come abbiamo già spiegato diverse volte – questa tipologia di materiale è molto più complessa di ciò che sembra. Può essere, infatti, ottenuta componendo diverse tipologie di fibre di vetro – non parleremo di carbonio o aramidiche per brevità – e differenti tipi di resina.

Le fibre, di norma, rappresentano la parte più tenace del materiale e sono deputate a sopportare i numerosi e variegati stress meccanici che l’imbarcazione subisce nel suo ciclo vita. Le resine, invece, sono molto meno resistenti delle fibre, ma non per questo meno importanti.

Innanzitutto, conferiscono la forma all’oggetto che si vuole produrre: la fibra senza resina è come un tessuto morbido e conformabile; la resina, quando indurisce, dà al composto la forma dello stampo. Inoltre, le fibre trasferiscono i carichi meccanici e – in alcuni casi – fungono da barriera di tipo chimico.

TIPI DI RESINE

Nell’industria nautica si suddividono in due grandi categorie: epossidiche e poliesteri. In genere, le prime vengono considerate come prodotti “di nicchia” e, quindi, impiegate sovente per la vela o per le imbarcazioni da competizione. Mentre le seconde, più in generale, sono utilizzate nel diporto.

In realtà, anche all’interno della seconda famiglia, quindi delle resine poliesteri, è possibile scegliere la fra tre sottotipi con caratteristiche differenti che sono le resine:

- Ortoftaliche, comunemente denominate “Orto”

- Isoftaliche, comunemente denominate “ISO”

- Vinilesteri

Fra queste tre tipologie è possibile, a grandi linee, considerare le resine Orto come le meno pregiate sotto il profilo meccanico e chimico, quelle ISO come buone soluzioni intermedie e le Vinilesteri come le migliori sotto il profilo delle proprietà meccaniche e come barriera chimica.

In realtà, fortunatamente, la maggioranza dei cantieri nautici si orienta sull’utilizzo delle ISO e delle Vinilesteri; lasciando le Orto a comparti industriali che operano in settori differenti come la grande distribuzione (statuine, arredobagni, mobili da giardino, etc). Le resine orto, infatti, hanno due caratteristiche che non si sposano in maniera ottimale con un prodotto di lusso, o comunque di estremo pregio, come un’imbarcazione da diporto: elevati ritiri e bassa resistenza chimica all’azione dell’acqua e degli idrocarburi.

IL RITIRO

Il ritiro è quel fenomeno per cui, nell’atto della solidificazione e del processo di polimerizzazione, che può durare settimane anche dopo l’apparente indurimento, la resina subisce una diminuzione volumetrica a causa dell’alta percentuale di solventi contenuti. Questo, poi, pregiudica alcune caratteristiche estetiche e geometriche dell’imbarcazione.

Quando la resina si “ritira”, infatti, si può assistere ad un duplice fenomeno: la deformazione dell’oggetto (micro deformazioni che possono essere evidenti ad un occhio esperto) e il cosiddetto “Print-Through”, ossia la marcatura delle fibre attraverso il gelcoat.

Questi piccolissimi quadretti, che si evidenziano su alcune imbarcazioni dopo le prime stagioni di navigazione, sono che la trama dei tessuti di vetro impiegati per costruire lo scafo. Quando la resina ritira vengono fuori prepotentemente, rimarcando la superficie esterna del gelcoat.

A quel punto, l’armatore potrà decidere di accontentarsi ed accettare l’evidenza della trama-ordito delle fibre di vetro, che è un problema di natura semplicemente estetica, o di intervenire con un processo di carrozzeria per eliminare il difetto, qualora comparisse dopo il periodo di garanzia dell’imbarcazione.

RESISTENZA ALL’ACQUA E AGLI IDROCARBURI

Ben diverso, invece, è il discorso della resistenza all’acqua e agli idrocarburi.

Questa caratteristica, per le resine che sono a costante contatto con l’acqua, come nelle imbarcazioni, deve essere molto spinta. In caso contrario l’imbarcazione potrebbe presentare, prima o poi, alcune escrescenze o bolle sulla superficie, che possono preludiare al temuto fenomeno osmotico.

Sarebbe buona norma, pertanto, chiedere al cantiere di adoperare resine vinilesteri, almeno sugli strati esterni dell’opera viva.

Utilizzando questo tipo di resina sullo skin coat – letteralmente “pelle di rivestimento” -, infatti, verrà preservata la carena dall’azione dell’acqua salmastra.

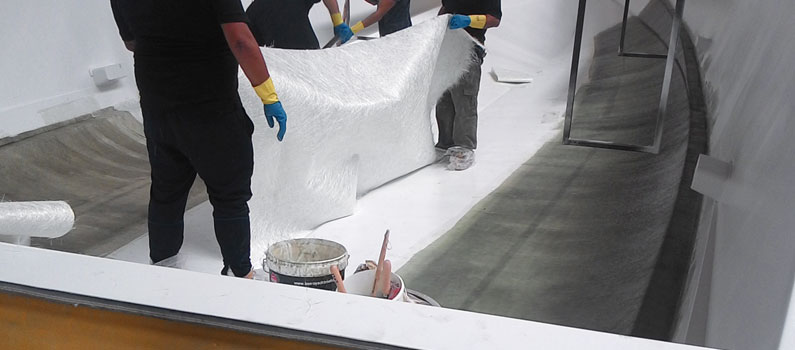

Dopo lo skin coat, solitamente realizzato con due o tre strati di fibra di MAT, si può procedere con una resina isoftalica, che garantisce delle buone proprietà meccaniche ed ha un ritiro limitato rispetto alle Orto.

UMIDITÀ E TEMPERATURE ADATTE

Per concludere, sarebbe buona norma utilizzare le vinilesteri anche nelle casse strutturali dello scafo ed in sala macchine per la migliore resistenza agli idrocarburi rispetto alle ISO.

Al pari della qualità della materia prima, ad ogni modo, è altrettanto importante la capacità tecnica del cantiere di lavorare secondo dei buoni standard produttivi.

In genere, un reparto di costruzione dove si lavorano le resine deve essere asciutto e con temperature possibilmente controllate.

È importante, infatti, che le resine vengano lavorate in assenza di umidità ambientale e, possibilmente, a temperature non estreme: al di sotto dei 10°C il fenomeno di polimerizzazione, quindi l’indurimento, stenta a partire. Mentre a temperature prossime ai 30°C la cinetica di reazione è troppo accelerata ed il processo è fortemente esotermico.

In buona sostanza: costruire un’imbarcazione è un’opera estremamente complessa, che richiede grande perizia artigianale ed al contempo un’ottima conoscenza tecnica dei processi tecnologici, dei materiali e delle condizioni al contorno.