Infusione sottovuoto: i principi fondamentali – II Parte

Nel precedente articolo abbiamo iniziato un discorso sullo stato dell’arte dell’infusione di resina sottovuoto per la costruzione delle imbarcazioni in composito.

A tutt’oggi, come si è evidenziato, c’è ancora della “nebulosità” su questa tecnologia di produzione, in quanto è vero che tutti ne parlano, ma solo alcuni la realizzano e pochissimi la conoscono profondamente.

Abbiamo cercato di fare un po’ di chiarezza in merito ad alcuni aspetti su cui obiettivamente non possono esserci pareri discordanti.

Riassumiamo brevemente quanto riportato nell’articolo di novembre.

La prima incontrovertibile verità è che con l’infusione sottovuoto viene drasticamente abbattuto il problema delle emissioni dei solventi organici volatili nell’ambiente di lavoro che, invece, sono fortemente presenti nei reparti di produzione basati esclusivamente sulla tecnologia di resinatura manuale in stampo aperto.

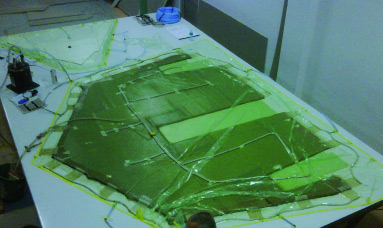

L’infusione sottovuoto assicura inoltre la ripetibilità dei risultati, con particolare riferimento agli spessori e ai pesi dei laminati che, grazie all’azione del vuoto, sono più costanti e hanno un maggior contenuto percentuale di rinforzi fibrosi (e conseguentemente un minor contributo di resina), rispetto ad analoghi semilavorati ottenuti per laminazione tradizionale.

Relativamente alle proprietà meccaniche, abbiamo portato all’evidenza il drastico abbattimento di inclusioni gassose all’interno dei laminati, dovuto all’azione del vuoto esercitata dagli impianti. Questo aspetto, naturalmente, si traduce in una maggiore resistenza specifica della scocca dell’imbarcazione. Di contro non si è mancato di precisare che per essere “infusa” una barca deve essere progettata “ad hoc”, in quanto occorre modificare diverse condizioni al contorno, come: gli spessori (si ricordi che fra le controindicazioni delle tecniche sottovuoto c’è il possibile assottigliamento dei laminati), l’impiego di fibre drenanti e l’utilizzo di stratificazioni che minimizzino la rimarcatura della resina (un altro svantaggio delle tecniche ad infusione dove, a differenza delle tecnologie manuali, vengono catalizzati in un solo colpo centinaia di chilogrammi di resina per volta).

In merito a questi ultimi concetti mi riallaccio ad un’altra delle annose questioni in materia. Spesso ci si accosta a questa tecnologia con la speranza di aggirare tutte le problematiche relative alla lavorazione manuale e ciò solo in parte è possibile. Non credo che, data la complessità delle lavorazioni che si effettuano su un’imbarcazione in costruzione, il sottovuoto possa “soppiantare” in tutto e per tutto le tecniche manuali.

Ma andiamo con ordine. Lo scorso articolo ha mostrato alcuni innegabili vantaggi dell’infusione, ma non possiamo negare che esistono dei limiti obiettivi anche per questa tecnica di lavorazione.

Uno fra tutti: l’aspetto estetico delle imbarcazioni infuse. Mi spiego meglio. Se da un lato si è affermato che la qualità dei laminati migliora sensibilmente a causa dell’assenza di vuoti, dall’altro non possiamo fare a meno di notare che alcune barche ottenute per infusione possono presentare – specie se non progettate “ad hoc”! – una superficie meno perfetta rispetto alle scocche ottenute con una lenta laminazione manuale, caratterizzata da una serie di “quadrettature”, che rappresentano la trama delle fibre impiegate nella costruzione.

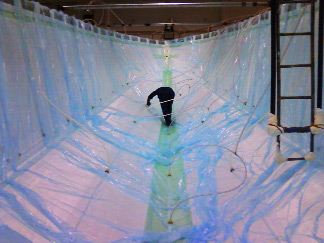

Questo fenomeno detto “Fiberglass Print Through“, letteralmente “stampa attraverso la vetroresina”, avviene perché durante il processo di fabbricazione per infusione, a differenza dello stampaggio manuale, vengono catalizzati – in funzione della grandezza dell’imbarcazione – centinaia di chilogrammi per volta di resina.

Il processo di catalisi, nel quale avviene la transizione della matrice dallo stato fluido a quello solido, è un fenomeno esotermico che ha come controindicazione, specialmente in abbinamento alla pressione esercitata dal vuoto, la comparsa sulle superfici della trama delle fibre.

Naturalmente questo difetto di natura estetica non è un problema né strutturale né funzionale, ma il cantiere, prima di consegnare l’imbarcazione al cliente finale, dovrà comunque correggerlo, effettuando delle ore di carrozzeria extra.

Quindi, possiamo affermare con una buona approssimazione che i processi di infusione sottovuoto possono esibire un fenomeno di “Fiberglass Print Through” (a causa della catalisi massiva della resina in abbinamento con la pressione esercitata dal vuoto) che deve essere corretto.

Una seconda importante “controindicazione” che possiamo trovare nella tecnologia di infusione è che “non è ammesso sbagliare”.

Nella laminazione manuale, la stratificazione delle fibre viene effettuata molto gradualmente (solitamente uno o due strati per volta) per cui un eventuale errore di catalisi o di deposizione può essere sempre recuperato ampiamente, senza alcuna conseguenza permanente.

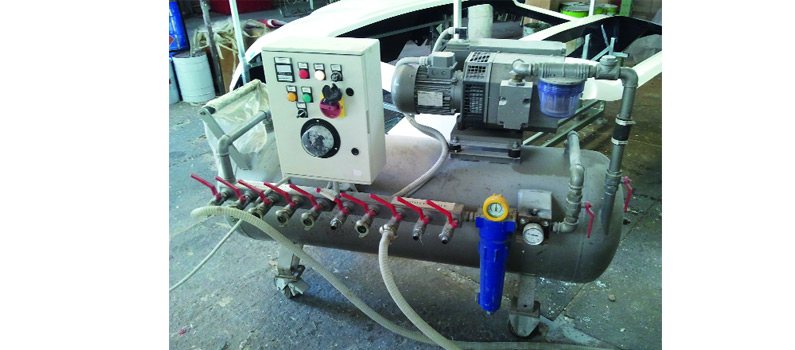

Nell’infusione sottovuoto, invece, un qualsiasi inconveniente richiede un’enorme esperienza e conoscenza tecnica per poter essere arginato durante il processo.

Se ad esempio la catalisi non viene programmata bene in funzione della temperatura esterna o delle condizioni ambientali, il rischio è quello di vedere indurire il flusso di resina prima ancora che abbia assolto alla sua naturale funzione: ossia quella di impregnare completamente tutte le fibre della scocca.

Se, inoltre, dovesse presentarsi un imprevisto calo di pressione durante il processo, a causa per esempio di una rottura accidentale del sacco o della perdita di carico su una valvola, bisognerà saper intervenire con grande rapidità, affinché si ripristinino le condizioni necessarie per il corretto completamento del processo. A scanso di equivoci, voglio sottolineare che il vero esperto sa ben gestire anche situazioni impreviste e condurre a termine ogni infusione con successo. Il problema può nascere quando i processi vengono gestiti da operatori “pratici” ma senza una solida preparazione.

Pertanto possiamo affermare che l’infusione sottovuoto presenta nel processo di costruzione un grado di rischio più elevato rispetto alla laminazione manuale.

Senza la pretesa di voler esaurire un argomento così vasto nella scrittura di questi due editoriali (ma mi riprometto di pubblicare un volume tecnico quanto prima sull’argomento), vorrei aprire una piccola parentesi sugli stampi. Chi è abituato a resinare “manualmente” può accontentarsi di stampi meno impegnativi in termini di spessore, che sono più economici e che non richiedono particolari specifiche tecniche.

L’infusione, di contro, a causa della combinazione di forti stress meccanici (una pressione di 7000/8000 kg per ogni metro quadrato) ad elevati stress termici (vedasi la catalisi in massa delle resine, i.e. processo esotermico) necessita di stampi progettati, ad alto spessore, indeformabili. Se, dunque, un cantiere mi chiedesse se adottare o meno l’infusione sottovuoto, sicuramente consiglierei di farlo. Tuttavia, ricorderei a questo cantiere che la laminazione manuale non andrà soppiantata integralmente, in quanto diverse lavorazioni richiederanno sempre la destrezza della mano dell’uomo.

Non bisogna dimenticare, inoltre, che molte imbarcazioni (specialmente le semidislocanti o alcune semiplananti) non giovano eccessivamente della riduzione dei pesi ottenuta con l’infusione, che può essere demandata alla costruzione delle sovrastrutture o comunque dei particolari che vengono installati al di sopra del baricentro.

L’infusione, pertanto, è una buona tecnologia che può essere implementata nei cantieri al fine di ottenere manufatti a maggior resistenza specifica, con prodotti più ripetibili e minori emissioni nell’ambiente di lavoro. Tuttavia, ha dei limiti. Di conseguenza ogni cantiere dovrà valutare su quali pezzi dell’imbarcazione sarà conveniente (tecnicamente ed economicamente) implementare la tecnologia, anche in affiancamento alle tecniche tradizionali di costruzione (come lo stampaggio manuale), al fine di ottimizzare pesi, proprietà meccaniche e in ultimo, ma non certo per importanza, costi di produzione.