La Carbon Footprint: il futuro dei materiali utilizzati nell’industria nautica

Molto spesso mi trovo a parlare con amatori, armatori o semplici curiosi, che mi chiedono cosa c’è all’interno di una barca. Talvolta queste informazioni risultano un mistero per la maggioranza delle persone che mi pongono questo tipo di domande. Oggi cerchiamo di andare un po’ più a fondo e di comprendere anche cosa sia la Carbon Footprint.

Ma qual è esattamente la ricetta della vetroresina (e non solo, perché sappiamo bene che spesso la fibra di vetro è affiancata da altre tipologie di rinforzi fibrosi)? Qual è la composizione e l’alchimia di questo materiale così versatile, che consente di ottenere imbarcazioni leggere, con consumi bassi e ottime resistenze strutturali?

Io stesso, durante alcune perizie di carene incidentate (imbarcazioni capitolate sugli scogli e/o su qualche secca), sono rimasto sgomento per quanto siano resistenti e resilienti i materiali che le costituiscono.

Chiaramente i presupposti alla base di tutto ciò sono un buon progetto strutturale e un’altrettanto soddisfacente esecuzione, a prescindere dalla tecnologia di costruzione.

Quando queste due condizioni sono rispettate, il risultato è un’imbarcazione resistente come se fosse in metallo, ma più leggera e soprattutto con molte meno esigenze di manutenzione.

I compositi, infatti, sono discretamente impermeabili. Rispetto al legno (che è igroscopico), non hanno confronti in termini di manutenzione. A differenza dei metalli, invece, non hanno problemi di corrosione galvanica.

Quindi, i materiali con cui sono realizzate le nostre imbarcazioni sembrano davvero possedere una serie di requisiti eccellenti, quali la resistenza, la leggerezza, la durabilità, ma… possibile che non ci sia un “lato oscuro” della medaglia?

In realtà, come spesso mi trovo a osservare, non esiste una classe di materiali o una tecnologia che non presenti controindicazioni.

Ebbene, nel nostro caso specifico, possiamo sicuramente affermare che gli aspetti negativi dei compositi a matrice termo-indurente sono legati, essenzialmente, all’impatto ambientale di questa classe di materiali.

Negli ultimi venti anni, l’attenzione alla sostenibilità si fa sempre più trasversale e pressante, e tutte (o quasi) le realtà industriali si stanno muovendo in questa direzione.

Al Congresso Nazionale sui Materiali Compositi, tenutosi lo scorso 15 maggio a Palazzo Fast di Milano, organizzato dall’Associazione Octima e da me presieduto, il leitmotiv comune a quasi tutte le presentazioni riguardava, giustappunto, come le società stessero gestendo la transizione ecologica e quali fossero le alternative per affrontare il prossimo trentennio in maniera più consapevole e meno impattante verso il pianeta.

Oggi, un numero crescente di aziende sta iniziando ad approcciare il concetto della “Carbon Footprint” (CFP) relativo ai propri prodotti e processi. Nella nautica ancora non abbiamo avuto questo “switch”, anche se sono convinto che a brevissimo correremo ai ripari.

COS’È LA CARBON FOOTPRINT

Ebbene, l’impronta carbonica (questa, fondamentalmente, la traduzione) altro non è che la quantità di gas serra emessi durante tutto il ciclo di vita di un prodotto. In altri termini, l’impatto dei gas serra viene calcolato a partire dalle materie prime, sino ad arrivare alla fine del ciclo di vita di quel prodotto (ed eventuale smaltimento).

LA SOSTENIBILITÀ

Be’, a essere onesti (tanto siamo in famiglia e tutti amanti delle barche), l’impronta carbonica delle imbarcazioni non è delle più basse.

Al di là del discorso del fine vita di una barca (che è uno dei processi più complessi da gestire), e sorvolando su tutti i ragionamenti legati alle emissioni inquinanti dei carburanti, anche gli stessi materiali compositi che oggigiorno vengono utilizzati sono poco sostenibili.

Per capire questo concetto, basti pensare ai tre componenti fondamentali del composito, ossia: fibre, resine e materiali d’anima. In realtà, i componenti sono molti di più, ma – per semplificare – parleremo solo di queste tre famiglie principali.

Partiamo dalle fibre. Le più utilizzate, lo sappiamo, sono quelle di vetro. Il vetro deriva, fondamentalmente, da un processo di fusione e trafilatura di ossidi di silicio.

Di per sé, il silicio è contenuto nella sabbia, nelle rocce silicee. È un materiale di origine naturale, ma il processo di produzione delle fibre è estremamente invasivo ed energivoro. Di conseguenza l’impatto in termini di impronta carbonica è elevatissimo.

Le cose si fanno ancora più complesse quando si parla di fibre di carbonio o aramidiche (quelle che comunemente ed erroneamente vengono denominate “kevlar”: kevlar è soltanto il nome commerciale di un particolare tipo di fibra aramidica). Queste ultime, oltre ad avere un processo di produzione estremamente “impattante” in termini ambientali, derivano – indirettamente – da un combustibile fossile come il petrolio.

Discorso analogo per tutte le resine a base epossidica, vinilestere, isoftalica. Tutti i polimeri che realizzano tali tipologie di resine derivano – più o meno direttamente – da risorse fossili non sostenibili come il petrolio.

Per i materiali d’anima, quelli più utilizzati nell’industria nautica nell’ultimo quarantennio sono tutti a base di polivinilcloruro espanso. E il cloro, come sappiamo bene, è un alogeno.

In effetti, potremmo dire scherzosamente che “siamo rovinati”, anche se onestamente c’è poco da scherzare.

Il prossimo futuro penalizzerà tutte le produzioni non sostenibili, e già si sta muovendo – non solo a livello europeo – una serie di norme volte a regolamentare i processi industriali a 360 gradi.

LA RICERCA DI MATERIALI SOSTITUTIVI

Ciò posto, la nautica (e ovviamente l’industria dei compositi) sta facendo diversi tentativi e ricerche già da qualche anno.

Anche l’azienda che io stesso ho fondato diversi anni fa è impegnata in alcuni studi e collaborazioni per cercare di indagare le possibili alternative ai materiali attualmente utilizzati.

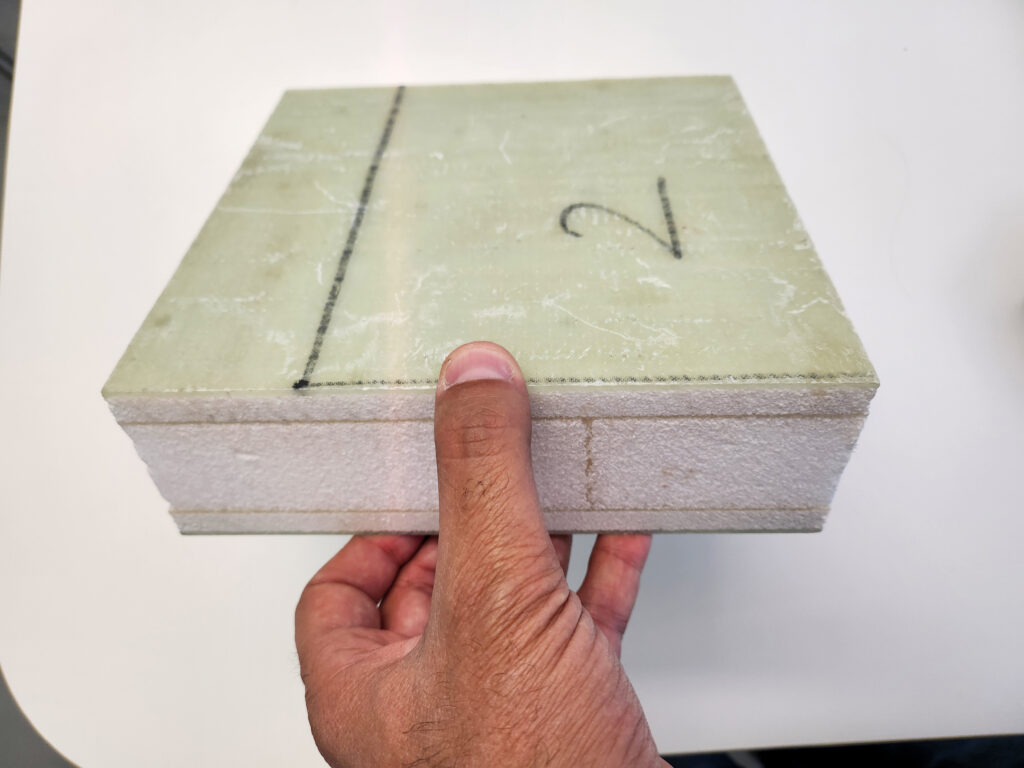

Non ultima, quella con DIAB, la multinazionale svedese che produce anime espanse. Con DIAB, stiamo studiando da diversi anni la possibilità di affiancare (per ora) e sostituire (in futuro) le anime di PVC con quelle di PET.

Il PET, polietilentereftalato, altro non è che una schiuma termoplastica che – a differenza della prima – non è tossica quando brucia e, al contrario, alle alte temperature può subire un processo di riciclo che la fa ritornare in vita.

Le schiume di PET della DIAB, fra l’altro, sono doppiamente eco-friendly, perché oltre a essere riciclabili (ma questa è una caratteristica comune a tutti i polimeri termoplastiche) contengono nella versione PR circa il 50% di materiale già riciclato.

È chiaro che l’errore da evitare è che i progettisti e gli uffici tecnici vengano spinti a fare l’equivalenza PVC = PET. I nuovi materiali devono essere sfruttati per le loro caratteristiche, ma vanno impiegati con raziocinio.

Allo stesso modo, per le resine, alcuni produttori stanno iniziando a realizzare resine riciclabili.

È il caso di Arkemà (giusto per fare un esempio), con la linea di resine per infusione che possono essere riciclate. In ultimo, ma non per importanza, le fibre. Esistono diverse alternative alle fibre attualmente utilizzate. Si va da quelle di lino (quindi fibre vegetali) per arrivare alle fibre derivate dalle rocce basaltiche (il cui processo di produzione è meno “energivoro” rispetto al vetro).

IL FUTURO

Quindi, l’impegno c’è. È importante, tuttavia, che ogni cantiere faccia la sua parte anche con un piccolo particolare, un semilavorato, come un prendisole o un cruscotto, giusto per fare un esempio.

Secondo il mio parere, ogni azienda – se non vuole rimanere indietro nei prossimi anni – in questo momento storico deve fare uno sforzo concreto verso l’abbattimento delle emissioni inquinanti e verso l’eliminazione della propria Carbon Footprint.

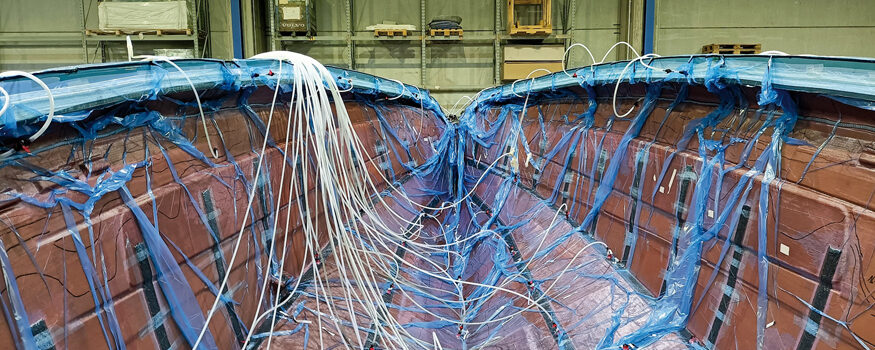

E questo atteggiamento non passa solo dall’utilizzo delle tecnologie di produzione sottovuoto, ma anche dalla scelta di materiali diversi da quelli tradizionalmente utilizzati. È ovvio che le riluttanze sono ancora numerose. Bisogna valutare costi, resistenze strutturali, processi di produzione, istruire maestranze…

Il percorso che porterà la nautica a essere più sostenibile sta appena iniziando, ma l’importante è che continui.

Va bene anche la politica dei piccoli passi. Ma facciamoli. Perché un passettino alla volta, si può andare lontano.