Progettazione e tecnologie dei materiali su imbarcazioni hi-tech

Le imbarcazioni hi-tech – moderne – vengono realizzate nel 90% dei casi con una classe di materiali che tecnicamente viene definita “compositi” . Questo perché nascono dalla composizione di due o più fasi, ossia: un rinforzo fibroso, una resina legante e un eventuale materiale d’anima.

Il vasto impiego di questa classe di materiali scaturisce dai numerosi vantaggi che esibiscono. Tra questi, la durabilità nel tempo, la resistenza all’usura, la leggerezza specifica e, non ultima, la minima manutenzione richiesta rispetto a una bella barca in legno o a una maestosa imbarcazione metallica.

Talvolta, i non addetti ai lavori, nel riferirsi a una barca in composito, parlano semplicisticamente di vetroresina. Quest’ultima è effettivamente uno dei materiali compositi possibili – costituita da fibre di vetro amalgamate con resine di natura vinilestere -; tuttavia, seppur eccellente sotto il profilo del rapporto costi-benefici, non è che uno dei sottoinsiemi di questa grande categoria di materiali.

IMBARCAZIONI HI-TECH: L’EVOLUZIONE DELLA NAUTICA

Di fatto, la nautica – sebbene con maggiore fatica rispetto al settore automobilistico o aeronautico – nell’ultimo trentennio è cresciuta notevolmente sotto il profilo tecnico e tecnologico. Si è evoluta verso l’adozione di materiali più nobili (come fibre di carbonio e resine epossidiche) e tecnologie di produzione più ricercate (come infusione, autoclave e RTM leggera). Questa ricerca, fino a non molti anni fa, era appannaggio di pochi cantieri, che costruivano imbarcazioni a vela o anche a motore, ma comunque da competizione.

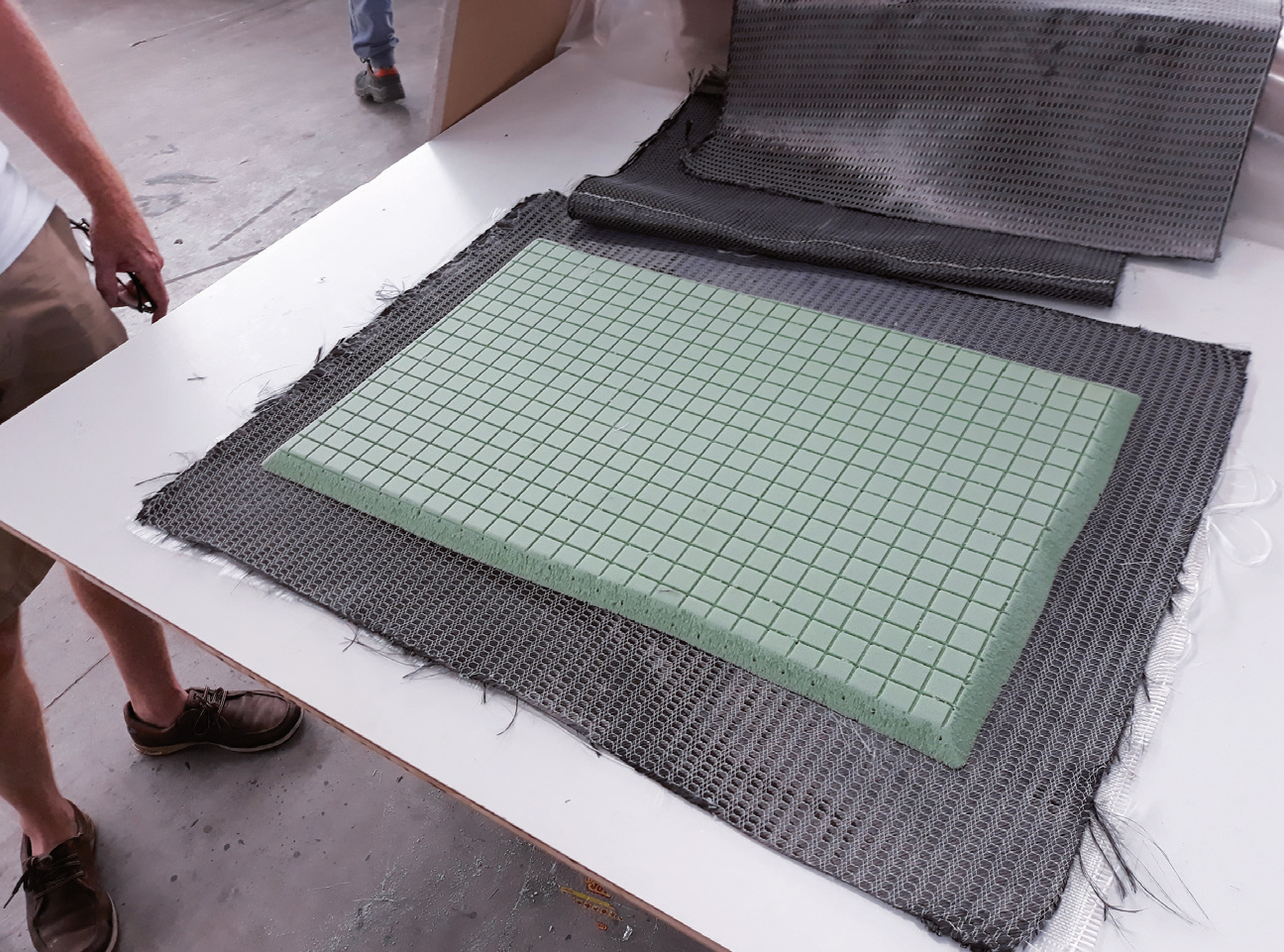

Oggi, invece, anche la produzione diportistica (seppur limitatamente ad alcune parti dell’imbarcazione) fa ricorso sempre più spesso a tecnologie sottovuoto, a resine e fibre hi-tech. Un ulteriore sviluppo tecnologico per imbarcazioni è rappresentato dalla progettazione a sandwich. Questo tipo di progettazione, prevede un’anima di schiuma espansa (che può essere di PVC, di PET o di Balsa) all’interno di due “pelli” esterne, un po’ come un panino (da cui la definizione di sandwich, per l’appunto!). La costruzione sandwich traduce nella nautica quello che era il concetto della trave a doppio T dell’edilizia, per intenderci. A tuti gli effetti, è un’ulteriore freccia nella faretra dei progettisti che mirano ad ottenere elevate resistenze e pesi specifici ridotti.

IL TEST

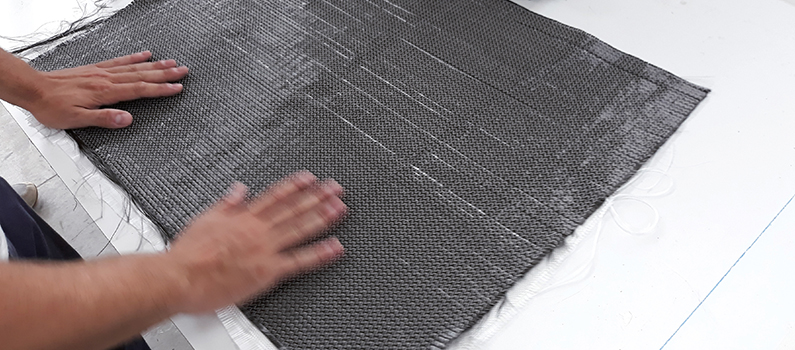

Nelle immagini, le fasi di lavoro di uno dei numerosi test effettuati presso un cantiere navale per andare a determinare le caratteristiche di un “pezzo di fasciame” del fianco. In altre parole, si vedrà come è costituito un “pezzo” di un’imbarcazione hi-tech.

Dalle foto si vede come il campione abbia misure ridotte, ma rispecchia fedelmente un’ampia area di uno scafo, anche, ad esempio, l’intera opera morta.

I materiali impiegati sono: fibra di carbonio, schiuma espansa di PVC e resina epossidica. La tecnologia impiegata per realizzare il campione è l’infusione di resina sotto-vuoto. La progettazione, per l’appunto, si basa sul concetto del sandwich composito.

Allo sformo, il campione ha esibito una percentuale di rinforzi (carbonio+schiuma) pari al 55% in peso del laminato totale. Di conseguenza, la resina rappresentava il 45%. Inoltre, si è ricavato sperimentalmente che ogni metro quadrato dell’imbarcazione pesa soltanto 6 kg! Diversamente, con le tecnologie tradizionali di produzione (come la laminazione manuale) questo rapporto è invertito a favore della resina, in modo tale il laminato ottenuto sarà più pesante, ma al contempo più debole. Questo anche a causa della presenza di inclusioni gassose che, invece, nelle tecnologie sotto vuoto sono praticamente assenti.

Ecco perché la combinazione di tecnologie sottovuoto e materiali nobili permette di avere imbarcazioni ad alte prestazioni.