Reverse Engineering come strumento di controllo dimensionale

Una delle attività richieste nell’ambito dei controlli dimensionali di modelli, stampi e stampate di imbarcazioni è il Reverse Engineering. Processo volto a verificare che le dimensioni desiderate e quelle realizzate, sostanzialmente, coincidano. Ma partiamo dall’inizio.

La tecnologia della Tomografia Computerizzata (CT) è una tecnica di indagine usata prevalentemente nel settore diagnostico (infatti è la naturale evoluzione della radiografia), che negli ultimi due decenni ha trovato largo impiego nell’industria automotive, dei trasporti e – ovviamente – della nautica da diporto.

La principale applicazione della Tomografia Industriale Computerizzata, con particolare riferimento al settore specifico della costruzione di imbarcazioni, è il cosiddetto Reverse Engineering.

Il Reverse Engineering è quel processo inverso dell’ingegneria, che permette di partire da un oggetto finito per risalire a come è fatto, qual è la sua geometria, ed ottenerne un modello matematico CAD.

Perché l’applicazione a cui ci riferiamo si definisce inversa non è difficile da comprendere.

L’INGEGNERIA CLASSICA

In Ingegneria, infatti, si parte da un’idea e si arriva – dopo una serie di schizzi – ad un progetto completo che porterà ad un prodotto finito. Il percorso è semplice.

Supponiamo che stiamo lavorando al modulo plancia di una navetta da 30 metri.

Partendo dall’idea, il progettista produrrà una serie di disegni che terranno conto degli ingombri di massima, dell’analisi delle interferenze con la cabina di guida, dei volumi della strumentazione e di tutto quanto ruota intorno all’analisi dimensionale e funzionale della plancia.

Una volta sviscerati tutti gli item, il progettista produrrà un esecutivo che potrà andare in macchina per essere fresato e ottenere un modello da cui ricavare finalmente lo stampo.

Un processo abbastanza lungo, ma tutto sommato lineare.

Questo descritto era il processo dell’Ingegneria classica che parte da un’idea, realizza un progetto ed ottiene un prodotto; in questo caso, lo stampo della plancia comandi di una navetta da 30 metri.

E L’INGEGNERIA INVERSA

Può capitare, e questo è il compito dell’ingegneria inversa, di partire dall’oggetto finito e ricavarne – al contrario – un modello matematico CAD.

Questa necessità nasce quando, ad esempio, di un determinato prodotto non si posseggono più i disegni.

Ma parliamo sempre di casi pratici.

Può capitare di voler modificare uno scafo o un ponte di coperta obsoleti, di cui – per una serie di motivi – i modelli CAD non sono più disponibili.

Il cantiere potrà decidere di effettuare le modifiche direttamente in situ (sulla vecchia scocca dello scafo e/o della coperta), realizzare una scansione tridimensionale dell’imbarcazione modificata in opera ed ottenere la nuova geometria in un modello CAD.

L’ingegneria inversa, pertanto, partendo dal prodotto finito (lo scafo modificato, per ritornare all’esempio), ne ha ottenuto un modello matematico tridimensionale che potrà essere importato sul server aziendale e reso disponibile per studi e analisi successive.

Un’altra applicazione importante del Reverse Engineering, come introducevo all’inizio dell’articolo, è il controllo di qualità e dimensionale dei progetti.

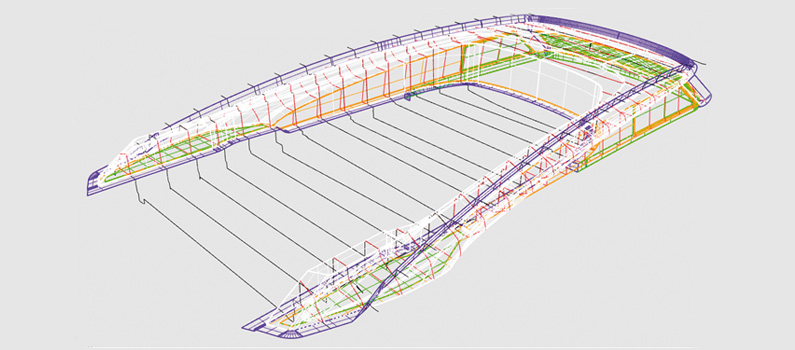

Nel caso di studio riportato di seguito, illustro uno dei controlli effettuati sul modello di un parabrezza per un’imbarcazione di 25 metri.

L’azienda cliente, in questo caso, ci ha contattati per effettuare la scansione 3D di un modello fresato a controllo numerico per riscontrarne la correttezza dimensionale.

IL CASO

In altri termini, sebbene realizzato a controllo numerico, il cantiere ha voluto verificare, prima di resinare lo stampo, l’esattezza delle geometrie fresate e l’analisi dei risultati ha dato ragione del controllo.

Nelle attività industriali, infatti, sebbene le macchine ed i computer ottengano risultati sempre più precisi, esiste sempre una componente legata all’errore e alla manodopera artigianale; nel settore della nautica è sempre strettamente connessa ad ogni tipo di attività.

Nella realizzazione dei modelli, ad esempio, bisogna tenere presente che gli errori possono essere molteplici e legati a vari fattori.

Innanzitutto, si può considerare che anche le macchine possono avere delle falle e – specie su grandi fresature – possono produrre sbavature, seppur di piccola entità.

Secondo punto, possono verificarsi dei ritiri volumetrici durante la polimerizzazione delle paste di modelleria.

I ritiri durante la catalisi non sono facilmente prevedibili, soprattutto perché dipendono da una serie di condizioni al contorno, come lo spessore della pasta, la natura chimica del polimero, l’umidità e la temperatura dell’area di lavoro.

Terzo punto, per nulla trascurabile, i modelli vengono realizzati in blocchi che, a loro volta, devono essere assemblati, incollati e messi a livello.

Ne consegue che le attività elencate possono recare il seme dell’errore e – laddove possibile – bisogna correggerlo.

IL PROCESSO

Nel caso in esame, dopo aver effettuato la scansione, si ottiene una nuvola di punti che si processa con appositi programmi.

La nuvola di punti, successivamente, può essere elaborata per ottenere una geometria CAD 3D e delle sezioni che, confrontate con quelle del modello matematico originario, ci forniranno gli scostamenti dal modello di partenza suggerendo le opportune correzioni.

Il modello è stato fresato a controllo numerico in una serie di blocchi di polistirolo stabilizzato con vtr, con un’estrusione superficiale di pasta epossidica da modelleria.

La pasta, una volta indurita, è stata opportunamente fresata secondo un processo CAD-CAM. Dopo essere stati fresati, si assemblano e carrozzano i blocchi.

Prima di proseguire con la ceratura propedeutica allo stampo, si è proceduto ad effettuarne la scansione per verificare gli scostamenti con la geometria originaria.

Abbiamo ottenuto la scansione per interpolazione di n. 5 riprese da 30 minuti cadauna, realizzate da 5 differenti angolazioni al livello del piano di terra, e n. 2 riprese dall’alto di 30 minuti cadauna.

I RISULTATI

La scansione, l’elaborazione numerica ed il successivo controllo hanno evidenziato scostamenti dal modello teorico che andavano da uno fino a tre millimetri.

Questa è la dimostrazione del fatto che, anche un modello fresato a controllo numerico, può essere suscettibile di correzioni e perfezionamenti.

Oggi, in una nautica che mira ad essere sempre più competitiva, il Reverse Engineering sta diventando uno strumento sempre più adoperato per la correzione di imperfezioni e difetti, anche se dell’ordine del semplice millimetro.